Prozesswasser beim Gleitschleifen

Hier lesen Sie:

- Was Prozesswasser eigentlich ist

- Wie es mit den gesetzlichen Bestimmungen aussieht

- Wie Sie mit Umweltschutz Kosten senken

- Wie einfach das Zentrifugieren ist

- Wie sie die beste Zentrifuge auswählen

- Wann die Flockung besser geeignet ist

Was ist das eigentlich – Prozesswasser?

Der Sinn des Gleitschleifens ist es, gezielt Material von der Oberfläche der Werkstücke abzutragen. Neben der Bewegung der Schleifkörper spielen Wasser und das in ihm gelöste Compound die entscheidende Rolle. Dieses Prozesswasser transportiert sowohl den Abrieb der Werkstücke als auch den der Schleifkörper aus dem Arbeitsbehälter ab, außerdem eingeschlepptes Öl und Fette, je nach Prozess auch gelöste Metalle. Dann stellt sich die Frage: „Was mache ich mit diesem Wasser? Kippe ich es in die Kanalisation oder nutze ich es sinnvoll?“

Das sagen die Behörden

Ungeklärtes Abwasser – und dazu zählt das Prozesswasser – darf in der EU nirgendwo eingeleitet werden, das wäre überall ein schwerer Verstoß gegen geltende Umweltgesetze. Dann gibt es zwei Alternativen: Anlagen mit Frischwasser im Durchlauf betreiben oder es im geschlossenen Kreislauf wiederverwenden.

Wenn man Prozesswasser einleiten möchte, muss es gemäß der Wasserrahmenrichtlinie der EU (Richtlinie 2000/60/EG des Europäischen Parlaments und des Rates) und den darauf aufbauenden nationalen Gesetzen gereinigt werden, außerdem ist eine Genehmigung erforderlich. Das Reinigen durch Ausflockung ist ein chemischer Prozess und das Einleiten mit vielen Auflagen seitens der Behörden verbunden. Außerdem erfordert es fachkundiges Personal, das den chemischen Prozess versteht und ihn bei Bedarf „nachschärft“.

Im Kreislauf Kosten senken

Deshalb folgen wir einer Grundregel des verantwortungsvollen Umweltschutzes: „Vermeiden ist besser als Entsorgen.“ Wann immer es möglich ist, soll das Prozesswasser sich in einem geschlossenen Kreislauf bewegen. Anders ausgedrückt: Abwasser, das nicht entsteht, braucht auch nicht gereinigt zu werden.

Deshalb empfehlen wir – wo immer es geht – das Zentrifugieren. Unsere Erfahrung mit Hunderten gelieferter Anlagen zeigt, dass es für etwa 80 bis 90 % der Gleitschleif-Anwendungen das Mittel der Wahl ist. Es ist ein rein mechanischer Prozess, der nicht nur die Umwelt schont, sondern gleichzeitig Investitions-, Betriebs- und Entsorgungskosten senkt.

Korbzentrifuge

Dr. Andreas Funk an einer ZM 03 Korbzentrifuge.

In einer Zentrifuge werden die Feststoffe mit etwa zweitausendfacher Erdbeschleunigung vom Prozesswasser getrennt. Die Partikel setzen sich als stichfester Schlamm an der Außenwand des rotierenden Troges ab; das saubere Wasser-Compound-Gemisch wird wieder in den Kreislauf zurückgeführt.

Das Zentrifugieren ist ein überzeugendes Beispiel dafür, dass konsequenter Umweltschutz Geld spart. Wenn ein Anwender von der Verwendung von Frischwasser im Durchlauf auf Prozesswasser im Kreislauf umstellt, spart er bis zu 80 % Compound und bis zu 98 % Wasser.

Die Investitionskosten für eine Zentrifuge sind deutlich geringer als diejenigen einer Abwasseranlage. Und die Anwender sparen Entsorgungskosten, denn es entsteht nur etwa halb so viel Schlamm wie beim Ausflocken. Außerdem wird keine Einleitgenehmigung der Wasserbehörde benötigt. Im Klartext heißt das: Die Anwender ersparen sich jede Menge Bürokratie.

Minimaler Aufwand beim Entsorgen

In Kreislaufanlagen ist der Aufwand für die Entsorgung minimal. Das Prozesswasser läuft in einem geschlossenen Kreislauf, nichts gelangt in die Kanalisation. Natürlich verdunstet Wasser und einiges bleibt auch an den Werkstücken hängen, die den Arbeitsbehälter verlassen. Aber meistens sind nur wenige Liter pro Woche nachzufüllen.

Das eingesetzte Compound verdunstet nicht und bleibt zum größten Teil im Kreislauf erhalten. Aber ein geringer Anteil verlässt natürlich den Kreislauf mit dem an den Werkstücken anhaftenden Wasser. Es wird von Zeit zu Zeit nachgefüllt, auch das hält sich in Grenzen.

Nur der Schlamm muss entsorgt werden. Er besteht im Wesentlichen aus dem Abrieb der Schleifkörper. Hinzu kommen noch gebundene Metallionen, Kolloide und mikroskaliger Abrieb von den Werkstücken und eventuell Stücke oder Splitter von Graten, Angüssen und Ähnlichem. Außerdem enthält er Öl, das sich von den Werkstücken gelöst hat.

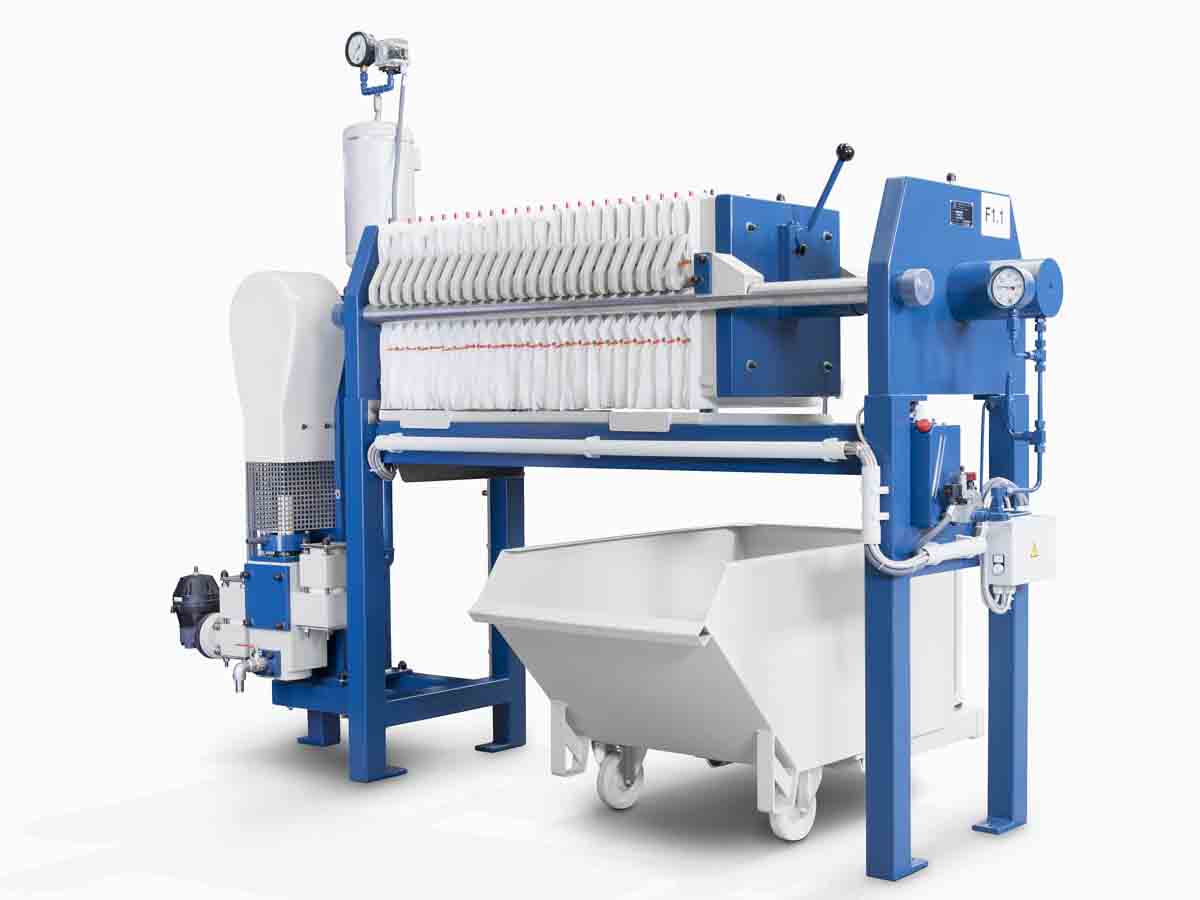

Der in der Kammerfilterpresse getrocknete Schlamm kann als Feststoffabfall sehr einfach nach den Regeln für gebrauchte Hon- und Schleifmittel entsorgt werden. Die Mengen stehen und fallen mit der Menge des Schleifkörperabriebs. Für eine grobe Abschätzung kann folgende Rechnung helfen: Wenn je Kubikmeter Abwasser 70 kg Schleifkörper verbraucht werden, erzeugt man beim Zentrifugieren etwa 100 kg Schlamm … also nur ein Zehntel des Gewichts, das beim vollständigen Entsorgen des Abwassers anfallen würde. Ein wichtiger Aspekt für die Wirtschaftlichkeit, denn Entsorger berechnen üblicherweise nach Gewicht.

Keine Spezialkenntnisse erforderlich

Das Zentrifugieren ist ein einfaches mechanisches Verfahren, das keinerlei chemische Spezialkenntnisse erfordert. Die Zentrifuge wird an- und abgeschaltet, das ist alles. Das Ergebnis: Der Kreislauf wird einmal bei der Inbetriebnahme eingestellt, danach bleiben die Anlagenparameter unverändert. So ist die Prozesssicherheit außerordentlich hoch.

Wenn sich etwas an den technischen Randbedingungen – zum Beispiel am Compound, der Legierung des Werkstoffs oder der Charakteristik der Schleifkörper – ändert, nimmt man Kontakt zu den Spezialisten von Walther Trowal auf, dann stellt der Service den Kreislauf neu ein. Mit der jährlichen Wartung Ihrer Zentrifuge nach UVV bieten wir unseren Kunden außerdem einen turnusmäßigen Service gemäß den gesetzlichen Vorschriften.

Entleeren – manuell oder automatisch?

Für das Entleeren des Schlammes bieten wir zwei Alternativen. Welche gewählt wird, hängt von der Menge des Abtrags ab.

In einer Korbzentrifuge sammelt sich der Abrieb im rotierenden Korb; wenn dieser voll ist, wird er entnommen und entleert. Das ist wirtschaftlich, wenn der Korb vielleicht nur einmal pro Schicht gewechselt werden muss. Wir sprechen von sehr geringen Mengen: In vielen Anwendungen fällt – wenn überhaupt – nur ein IBC-Container pro Monat an.

Wenn mehr Abrieb entsteht, bewähren sich Schälzentrifugen: Der Schlamm wird in regelmäßigen Zyklen automatisch in einen Schlammbehälter gefördert, der große Mengen aufnimmt und entsprechend seltener gewechselt wird.

Eine Sache der richtigen Auslegung

Wie groß die Zentrifuge sein muss, hängt weniger von der Menge des umlaufenden Wassers ab, sondern deutlich mehr vom Abrieb. Wie groß muss der Korb sein, damit alle Feststoffpartikel aus dem Kreislauf entfernt werden? Dafür haben wir Erfahrungswerte.

Ein Beispiel aus der Praxis: Angenommen, man verwendet eine mittelgroße Fliehkraftanlage, zum Beispiel eine TT 90, mit kleinen, stark schleifenden Keramik-Schleifkörpern. Dann werden pro Stunde etwa 80 bis 100 l Wasser durch die Maschine gefördert. Betrachtet man nur den Wasserdurchsatz, sollte eine Korbzentrifuge locker reichen. Der Abtrag an Schleifkörpern liegt jedoch bei rund 7 kg/h. Hinzu kommen 3 kg/h aus dem Wassergehalt des Schlamms. Damit wären wir dann bei 10 kg Schlamm in jeder Stunde. Alle 2 Stunden ist der Korb voll und müsste gewechselt werden. Deshalb ist eine Schälzentrifuge in diesem Fall wirtschaftlicher und entlastet die Bediener gleichzeitig von anstrengender Arbeit.

Die Grenzen des Zentrifugierens

Das Zentrifugieren ist natürlich kein Allheilmittel: Bei einigen Anwendungen kann das Prozesswasser nicht wiederverwendet werden. Wenn man – zum Beispiel beim Beizen – mit sauren Verfahrensmitteln arbeitet, ist es schwierig, den pH-Wert dauerhaft richtig einzustellen, denn das Prozesswasser enthält immer Säuren, Additive und Reste der Seifen. Das macht das gezielte „Nachschärfen“ schwierig. Dann muss man in der Tat Frischwasser im Durchlauf verwenden.

Auch bei mehrstufigen Verfahren, in denen mehrere Compounds gleichzeitig eingesetzt werden, muss das Wasser in einer Flockungsanlage gereinigt und anschließend entsorgt werden.

Flockung: für spezielle Anforderungen

Wenn besonders hohe Anforderungen an die Oberflächenqualität der Werkstücke gestellt werden, zum Beispiel an ihre Sauberkeit, empfiehlt sich der Durchlaufbetrieb mit Frischwasser. Bei der Flockung nach dem Gleitschleifen werden die Feststoffe sowie Öle und Fette aus dem Prozesswasser entfernt. Auf diese Weise kann es – den gesetzlichen Vorschriften entsprechend – problemlos in die Kanalisation eingeleitet werden. Das funktioniert, aber in den meisten Fällen ist halt das Zentrifugieren deutlich umweltfreundlicher und wirtschaftlicher.

Und wer hilft mir, wenn ich außergewöhnliche Herausforderungen zu meistern habe?

Dann stehen unsere Experten mit Rat und Tat zur Seite. In der überwiegenden Zahl der Fälle haben sie Lösungen entwickelt, mit denen sie Prozesse recyclingfähig gemacht haben. Im Rahmen von Versuchen im Technikum in Haan analysieren sie bei Bedarf Proben von Prozesswasser, um Anlagen optimal anzupassen.