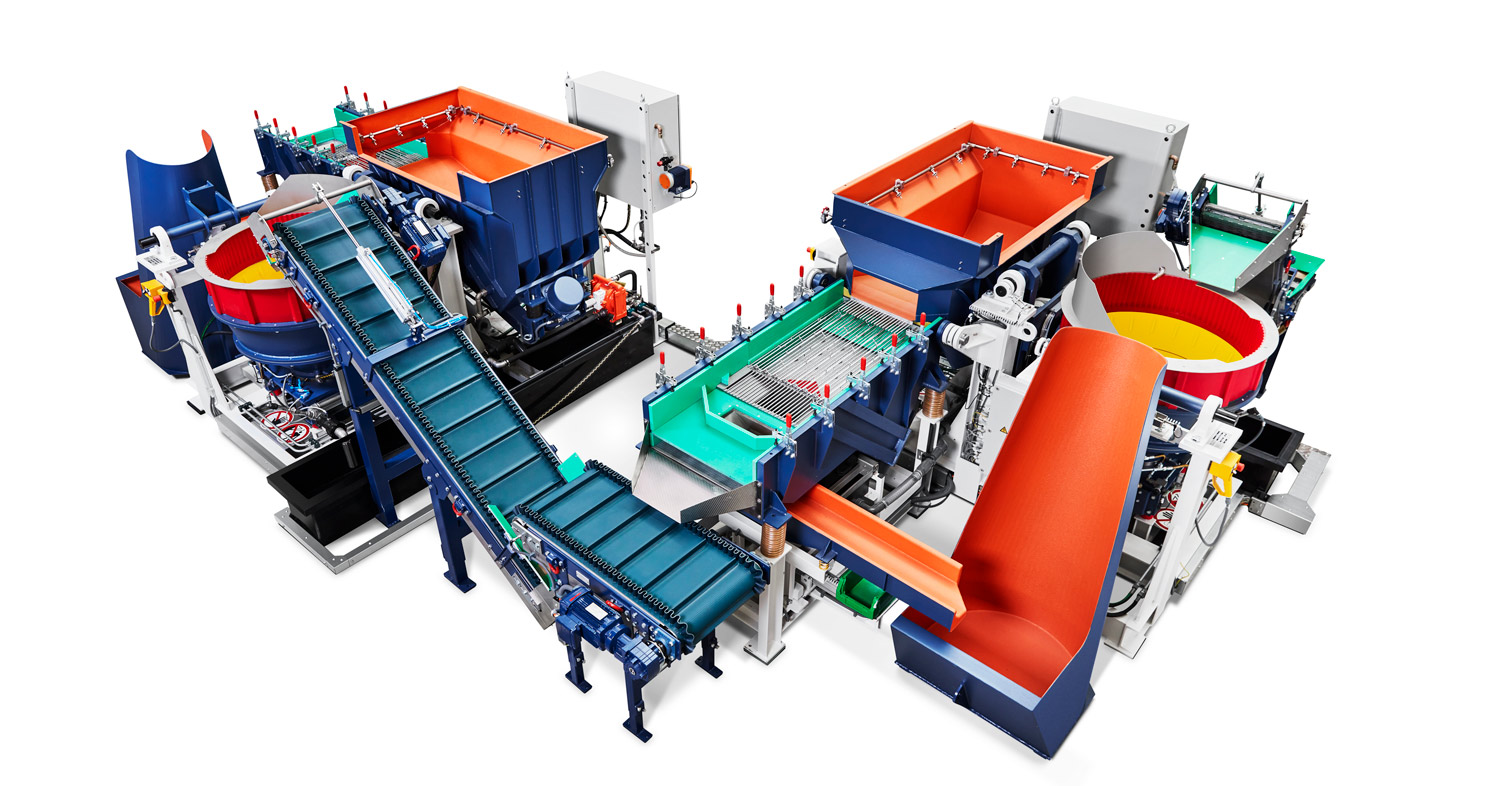

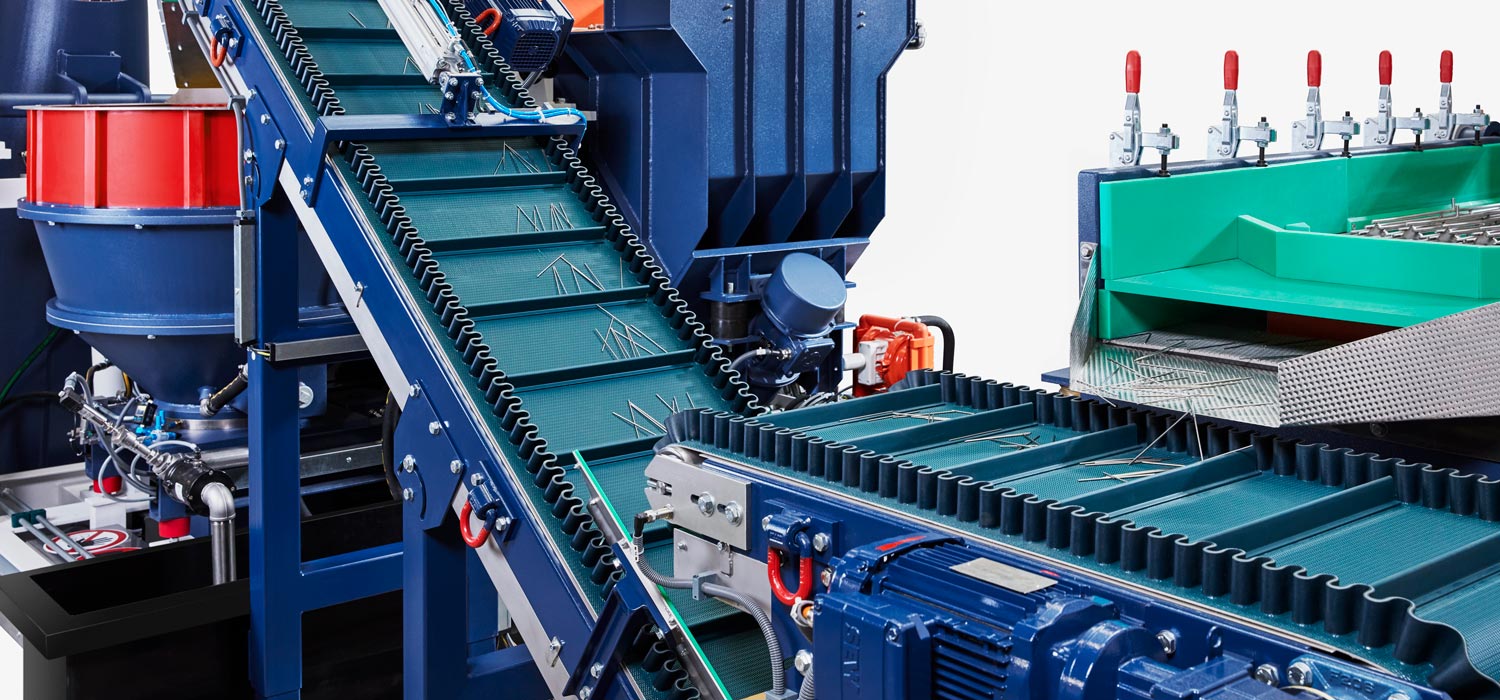

Vollautomatische Bearbeitungslinie einschließlich der gesamten Peripherie und der Prozesssteuerung

Eine neue Fliehkraftanlage von Walter Trowal vereint das Schleifen und das Polieren von Kleinteilen in einer einzigen Anlage und vereinfacht so die Oberflächenbearbeitung deutlich. Vom Einfüllen der gerichteten bis zum Entnehmen der polierten und getrockneten Teile arbeitet die TT 280-A/2C Bearbeitungslinie vollautomatisch.

Anlass für die Entwicklung war die Anfrage eines Herstellers von Möbelbeschlägen. Er hatte entschieden, die Oberflächenbearbeitung der Kolbenstangen für seine Dämpfersysteme wieder in das eigene Werk zurückzuführen, um eine bessere Kontrolle über die Qualität der Werkstücke, die Produktionskosten und die Verfügbarkeit der Maschinen zu haben. Deshalb suchte er eine Anlage, die das Schleifen und das Polieren in einem Prozessschritt vereint und automatisch arbeitet.

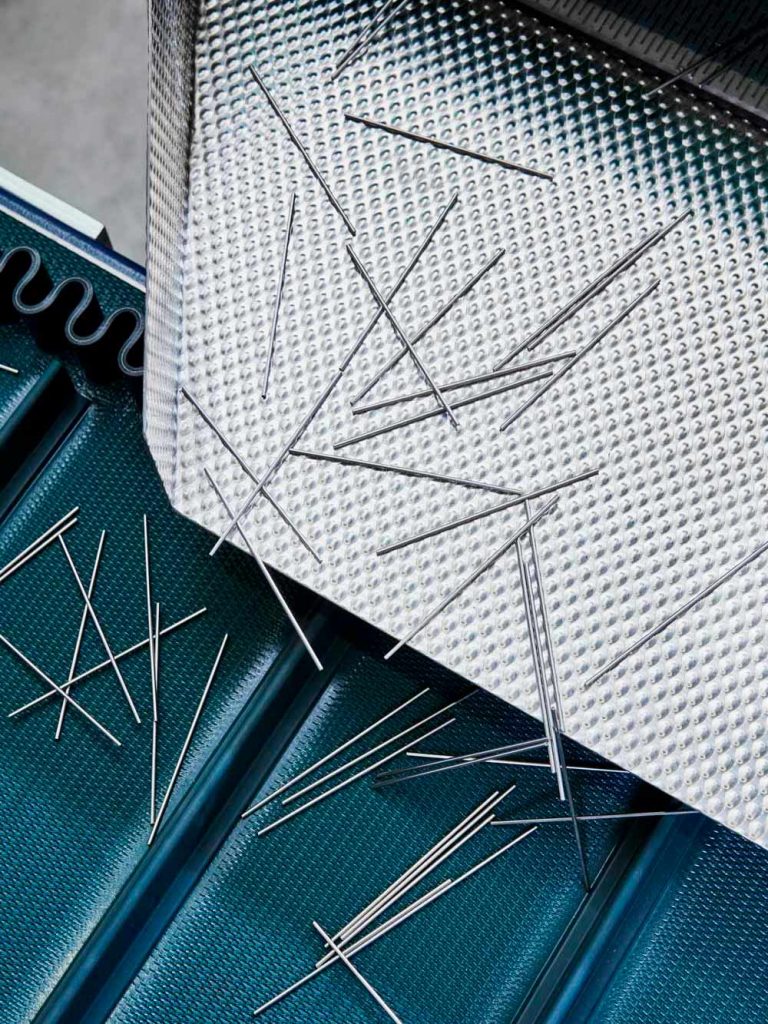

Die Kolbenstangen werden in Dämpfungssystemen von Möbeln oder Haushaltsgeräten beispielsweise für die Türscharniere von Backöfen und Kühlschränken sowie für das Soft-closing von Schubladen verwendet. Das Unternehmen stellt täglich mehrere Hunderttausend Kolbenstangen aus rostfreiem Stahl mit Längen zwischen 20 und 100 mm und einem Durchmesser von 2 mm her. Um die optimale Funktion der Dämpfer zu erzielen, müssen die Stangen eine glatte Oberfläche und präzise und reproduzierbar verrundete Kanten aufweisen, außerdem müssen sie perfekt gerichtet sein. Die automatische Verpackung machte es außerdem erforderlich, dass Teile aus unterschiedlichen Losen sich auf keinen Fall vermischen.

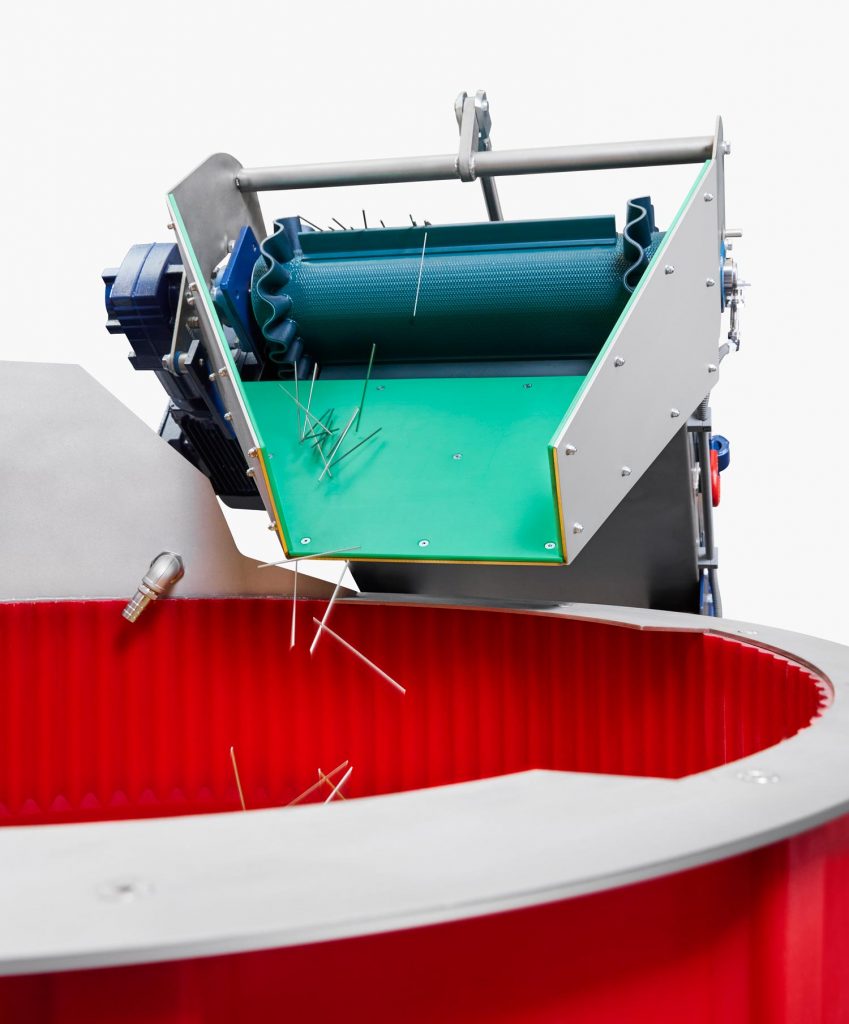

Deshalb schlug Walther Trowal vor, eine vollautomatische Bearbeitungslinie auf Basis der bewährten TT Zwei-Chargen-Fliehkraftanlagen zu installieren, in der Schleifen und Polieren in zwei aufeinanderfolgenden Prozessstufen integriert sind. In der ersten Anlage erfolgt das Vorschleifen, danach werden die Teile für das Polieren über ein Förderband in die zweite gefördert. Auf diese Weise läuft der gesamte Prozess vom Einfüllen der gerichteten Stangen bis zur Übergabe an die Verpackung vollautomatisch. Die Bedienung der Anlage beschränkt sich auf das Beladen der ersten Anlage und das Entladen der polierten und getrockneten Kolbenstangen hinter der zweiten mit einer automatisierten Werkstückübergabe.

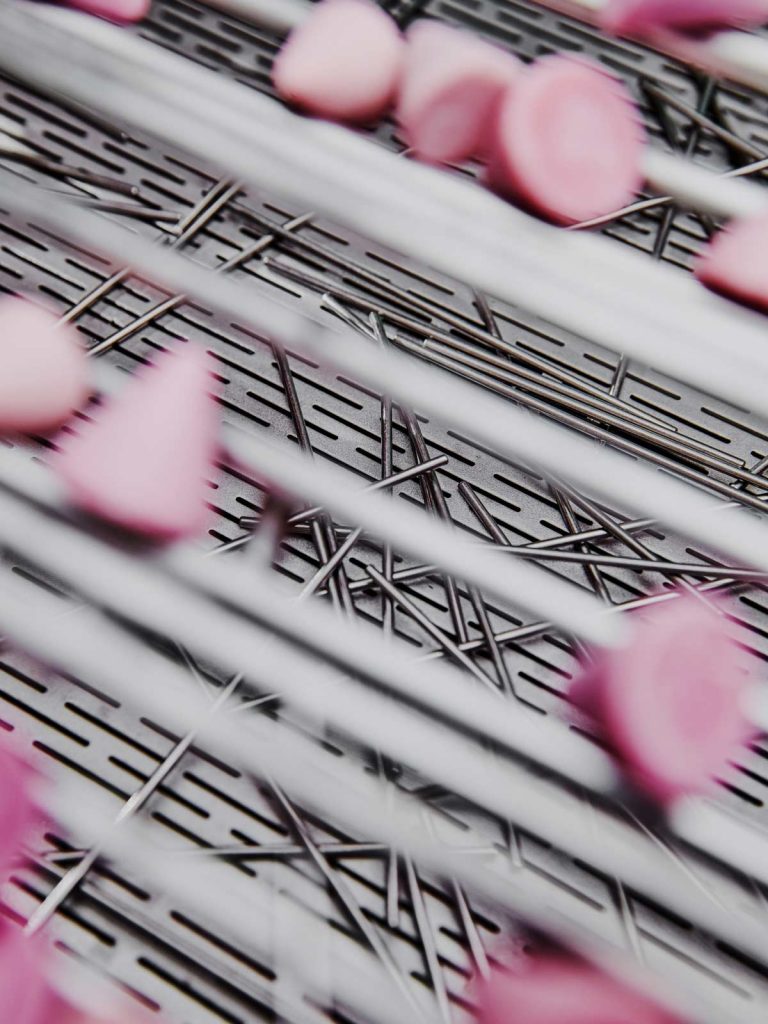

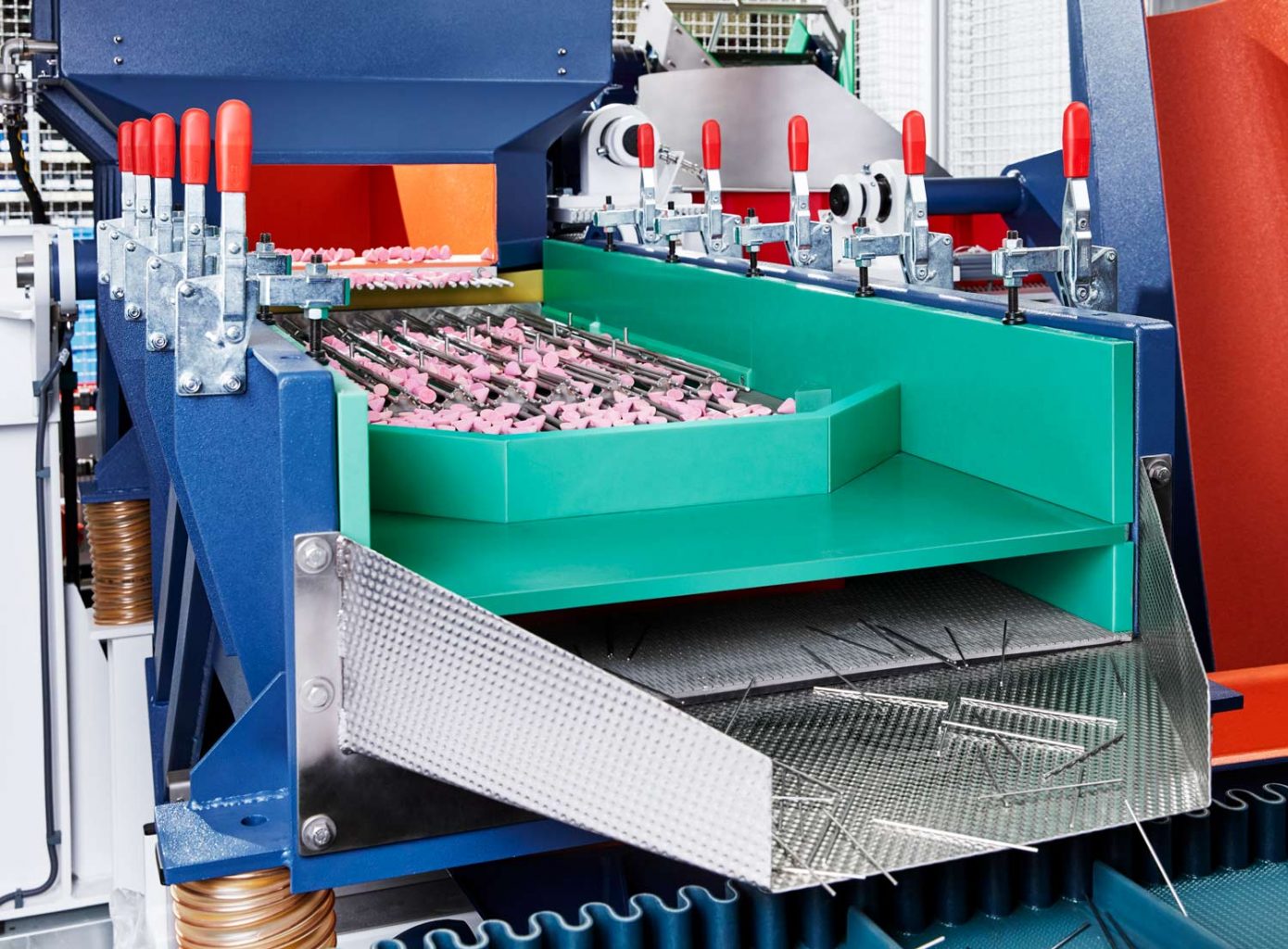

Um einen hohen Durchsatz zu erzielen, läuft der Prozess in jeder der beiden Stufen mit zwei Chargen synchron: Während Teile im Arbeitsbehälter geschliffen beziehungsweise poliert werden, werden in der Siebzone die bereits bearbeiteten Werkstücke der vorherigen Charge von den Schleifkörpern separiert.

Beide Fliehkraftanlagen arbeiten mit Kunststoff-Schleifkörpern, die im hoch mit Wasser gefüllten Behälter umlaufen. Auf diese Weise erzielen sie eine hohe Qualität der Oberfläche mit reproduzierbarer Oberflächenrauheit. Die Schleifkörper üben jedoch einen so geringen Druck auf die Teile aus, dass sie nicht verbiegen. Beim Schleifen werden die Kanten mit einem definierten und reproduzierbaren Radius verrundet.

Die 100-prozentige Chargenreinheit erreicht die Anlage auf zwei Wegen: Nachdem das Schleifkörper-Werkstückgemisch den Arbeitsbehälter verlässt, werden die Schleifkörper und die Kolben in der Siebmaschine mit einem speziell an die Form der Stangen angepassten Sieb vollständig separiert. Außerdem ermöglicht das Fliehkraft-Prinzip die vollständige Entleerung des Arbeitsbehälters nach jeder Charge. So ist gewährleistet, dass keine Schleifkörper in die Verpackungsanlage geraten.

Nach dem Polieren werden die Teile in umweltfreundlichem Maiskolbenschrotgranulat getrocknet, anhaftender Staub wird abgesaugt. Die Kolben gelangen sauber und trocken in die Verpackungsanlage.

Kolbenstangen mit hoher Oberflächenqualität

Dämpfersysteme mit Kolbenstangen werden oft in den Scharnieren von Backöfen oder Spülmaschinen verwendet. (Foto: istock)

Walther Trowal hat die Anlage schlüsselfertig einschließlich der gesamten Peripherie und der Prozesssteuerung geliefert und installiert. Neben der hohen Qualität der Oberflächenbehandlung war dies der ausschlaggebende Aspekt bei der Vergabe des Auftrages.